钛加工用钨钢钻头

钛合金加工用钨钢钻头在设计硬质合金钻头技术参数时,钻孔为半封闭式切削,对钛合金钻孔过程中切削温度很高,钻孔后回弹大,钻屑长而薄,易粘结而不易排出。

SS对于钛合金加工用钨钢钻头技术参数,一般加大钻头顶角角度135°~140°;增大钻头外缘处后角12°~15°;修小横刃长度0.08--0.1,以减少钻孔的轴向力;增大螺旋角p=30°~40°;增大钻心厚度。采用“S”形或“X”形修磨钻头横刃,横刃长度b=(0.08~0.1)do,同时保证横刃的对称度≤0.06 mm。两种形式的横刃均可形成第二切削刃,起到分屑作用和减小钻孔时的轴向力。

SS硕朔加工钛合金加工用钨钢钻头,选用K40合金材料,该合金棒材具有优良的耐磨性兼具出色的抗冲击性能。 用于加工钛合金、镍基合金、不锈钢、和其他难加工材料专用牌号。适用于铣削、钻孔加工,结合高品质涂层,能达到很好的耐磨效果,持久耐磨,减少刃磨次数,加工效率更高。

SS牌加工钛合金等难加工硬质合金钻头,适用高速加工机床,钻头不周前、后角、刃前角弧形自主设计结合耐磨涂层,刃口经过钝化处理后消除刃口微观缺口,使刃口刚性更强、在高速断屑钻削加工过程中耐磨不崩刃,使用寿命极大提高。硕朔亦可定做各类非标合金钻头、成型类钻头、多台阶式钻头,复合刀具、来图来样均可定做加工。

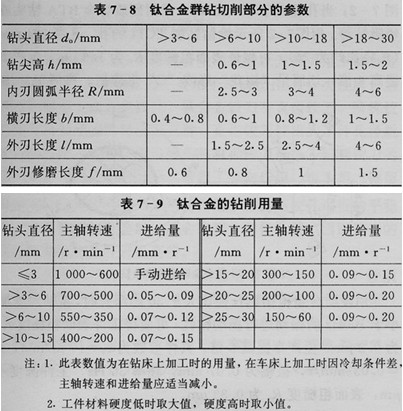

下图合金钻头外内刃顶角2φ和2φ′在钻头直径do>3~10mm时均为130°~140°,do>10~30 mm时为125°~140°;外刃后角α在do>3~10 mm时为12°~18°,do>10~30 mm时为10°~15°;横刃斜角ψ=45°;内刃前角γτ=-10°~-15°;内刃斜角τ=10°~15°;圆弧刃后角aR=18°~20°。

钻头上做出四条导向刃带,加大钻头截面惯性矩,提高刚性,还自然地形成两条辅助冷却槽,耐用度比标准钻头提高3倍左右,切削温度约降低20%。同时由于导向稳定减小了孔扩张量,如Ф3 mm的四刃带钻头钻孔孔扩张量为0.03~0.04 mm,而标准钻头为0.05~0.06 mm。

钛为基础再加入了碳、氮、氢、氧等其他元素组成的钛合金因具有密度小、强度高、变形系数低、耐热性和耐腐蚀性好等一系列优良的物理化学性能,在航天、航空、船舶、石油、化工、汽车、医疗器械等工业领域都得到了广泛的应用。目前,世界上许多国家都已经认识到了钛合金材料的重要性,相继开始对其进行研究开发,以及推广应用。但也正因为这些优点,使钛合金成为了一种难加工的材料,很多加工厂都对这种它敬而远之。怎样高效加工钛合金成为了一个非常棘手问题。

钛合金材料强度大、变形系数小、切削温度高、刀尖应力大、加工硬化现象严重,这就造成在切削加工时,刀具非常容易磨损和崩刃,切削加工质量难以得到保证。

针对钛合金材料的加工难点,我们在设计加工方案之前,首先应该选择合适的切削刀具。由于这种材料强度大,变形系数小,所以刀具首先应具备足够的硬度、强度和耐磨损的能力;又因为材料切削温度高,所以对刀具的导热系数提出了相当高的要求,而且不能与钛存在化学亲和性。

钻削也是钛合金材料加工中比较常用的一种工艺,钛合金材料工件在钻削过程中常会出现烧刀和断钻现象,这主要是由于钻头刃磨不良,排屑不及时,冷却不佳以及工艺系统刚性差等原因造成的。适当刃磨钻头可以在一定程度上解决这些问题。

钛合金难加工材料用合金钻头,为了减少轴向力,抑制因钻削阻力而造成的震动,硕朔建议视钻头直径的大小磨窄横刃,宽度一般保留0.5毫米左右。同时还要在距离钻头尖部5到8毫米处,将钻头刃带磨窄,保留0.5毫米左右,这样有利于钻头排屑。钻头的几何形状必须刃磨得当,两切削刃应保持绝对的对称,钻头刀刃要始终保持锋利,一旦变钝时,应立即停钻,并重新刃磨。如果继续使用变钝的钻头强行加工工件,钻头很快会由于摩擦产生的高温而烧伤、退火致使钻头报废。高温不仅对钻头有不利的影响,也会导致工件的硬化层加厚,给以后重新钻孔增加了难度和更多修磨钻头的不便。按钻孔深度要求,应尽量缩短钻头长度,加大钻心厚度以增加刚性,防止在钻孔时因抖动而造成崩刃。实践证明,在满足加工需要的前提之下,钻头长度越短,使用寿命也就越长久。