如何有效防止深腔镗孔加工震刀现象

深腔镗孔加工震刀一直是机械及模具加工中的难题,某客户加工工件胶管模具上的一个48×215mm 的深孔。

一、零件图分析与工艺规划

零件图纸分析

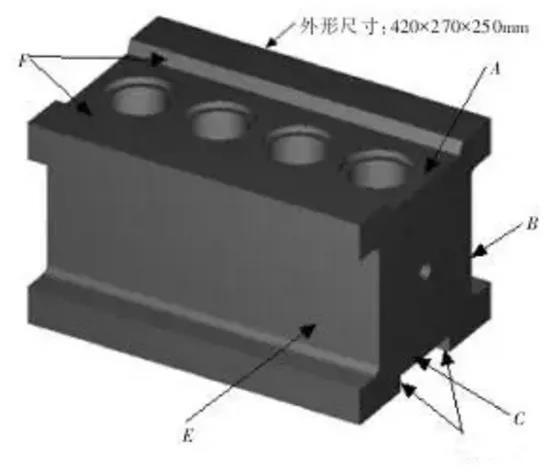

胶管模具零件,有 4 个直径48×215mm 深的孔需要加工。外形尺寸 420×270×250mm,上下左右各有 4 个凹槽,孔面有台阶,两侧各有斜面为行位配合面。

图1 胶管模具零件

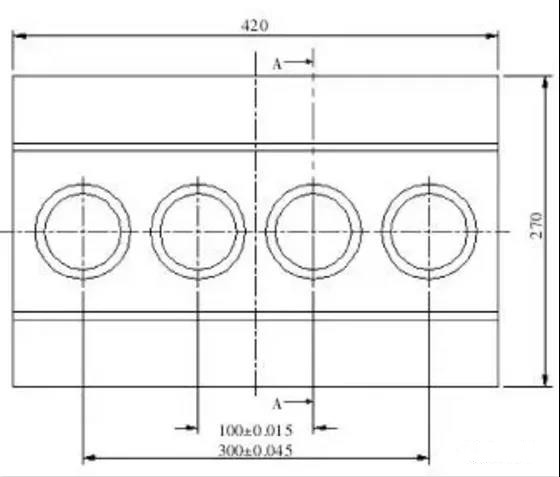

零件尺寸如图 所示,此零件的工艺要求是孔的圆锥度不能超过0.1mm,表面粗糙度值为Ra3.2μm,孔距尺寸公差不能超过0.03mm,垂直度为0.03mm,此模具的产品是玻璃胶管,其壁厚只有 0.8mm,客户要求超过 0.8mm 的厚度不合格,可谓是越薄越好。

零件镗孔前的简单加工顺序

精料回来后,铣床先加工两侧的凹槽位,如B、E所示处先粗后精,加工到数。

加工正面的台阶开粗,单边留余量 0.5mm,如A、F所示处。

加工底面的台阶开粗,单边留余量 0.5mm,如C、D所示处。

然后重新装夹校表,四面分中,圆心钻加工定位,分步由直径10、24、35mm钻头加工,后来用直径44mm钻头加工钻穿开粗。

SS硕朔钻头有整体钻头及可转位机夹式快速钻头、台阶钻头、定点倒角钻及复合成型钻头。

完成后到大水磨加工面和底,如图2所示处并磨削到数,保证平行度为0.03mm。

如 B、E所示处 侧面磨削预留 0.3mm 精加工余量。

零件的的装夹及定位基准

工件直接装夹在数控工作台上,4 个模脚分别码紧,校表分中,误差控制在0.03mm以内。

二 、零件数控加工

零件图纸分析

自制镗刀:先自制一把镗刀架如图3所示,材质是837H,先粗车,预留0.5mm余量,热处理后用外圆磨床加工,同时是保证同轴度。镶刀片的小刀架购买标准件 10×10mm,便于更换刀片,保证尺寸。

内装小刀架的倾斜角度是20°,线割加工,稍紧配合。镗刀架钻孔配 M6mm 的内六角螺丝,用内六角螺丝锁紧小刀架。标准小刀架装硬质刀片,主偏角30°,后刀面避空角度15°,刀片尖角带R0.3~R0.4mm角,尽量减少接触面,以防震动。

图2 零件尺寸图

图2 零件尺寸图

加工方案确定

在经过对快走丝线割、慢走丝、数控外形铣削加工等无法达到理想情况,客户经过测试后选用数控镗孔加工,采用机型是850B型,此机型的 Z 轴高度是 500mm,能满足镗刀架 230和加工件孔深250mm的加工要求,且加工时间每孔总共只需 2h,加工精度高,表面粗糙度值和尺寸精度均符合图纸要求。

首先粗加工用表卡测量好镗刀片高于大刀架的尺寸,粗加工预留单面 0.5mm 左右,便于半精加工。镗刀片主偏角 30°,后刀面避空角度 15°,刀尖圆角为R0.3~R0.4mm角,尽量减少接触面,减少受力,以防震动产生倒扣。镗刀尖对刀工件表面为0面。

镗孔程序设定

指令格式 G76X_Y_Z_R_Q_P_F_;,G76 为精镗孔指令,X/Y/Z孔的坐标位置,P为孔底有暂停,Q表示刀具加工完暂停偏移,抬刀时以防刮伤已加工侧面。

粗加工参数设置

转速S为120转/min,进给F为80mm/min,切削量1.0mm,切削油为冷却液,油的流动性需好,冷却到位。

随后进行半精加工参数设置

粗加工完毕,进行卡数和检查,深内孔的尺寸可用内孔测规,通常是会有一定的锥度,转速 S 为 110转/min,进给 F 为 70mm/min,切削量 0.6mm,切削油为冷却液,油的流动性需好,冷却到位来保证精加工的粗糙度。

后来进行精加工参数设置

加工每个孔都用新的刀片加工,转速S为100转/min,进60mm/min,用千分卡测量好刀片的位置,锁紧小刀架加工。先试孔加工,因为工件的顶面有个 15mm的台阶,直到尺寸达到图纸要求。

三、程序的编写

说明:粗加工,半精加工和精加工只改程序内容的F和S的值即可。

此套加工方案经过了数次的现场改良,从外形铣削加工方案开始做起,中途要抬刀换多次的刀粒,每个孔的加工时间大约4h,加工出来的粗糙度值让客户很头疼,导致第二道工序机器省模抛光一个孔需要时间,抛光出来圆孔的圆度还不合格。

图3 镗刀架

用镗孔加工,主要是进给和速度两项参数的设置,进给速度正常计算 Vc=πDN/1,000,经过多次现场加工,不断改良,后来总结出精加工转速 S 为 100 转/min,进给F为60mm/min,虽然结果简单,付出不少,但得出中加工/半精加工和精加工各一次就能完成,每个孔的总共加工时间在2h以内,圆柱度和粗糙度值全部达标,减少了客户的二次加工时间,真正提高了生产效率,获得了客户的好评。

此套后来镗孔加工方案虽然简单,但过程着实不易,缺少一个细节加工出来的情况可能都不一样,深孔镗孔很担心的就是怕在加工过程中出现震动,受力过大导致倒扣,工件都将报废。因此在刀片选择、注意事项等加工参数的设置这几个方面,希望对广大客户在加工同类产品过程能起到借鉴和预防作用。